在水/廢水行業中,通常使用原始設備製造商(OEM)提供的打包設備(請參見圖1)。但是,OEM設備可能給負責項目自動化部分的系統集成商(SI)帶來一些特殊挑戰,需要一種戰略方法來推動與可能不同於標準OEM產品的其他組件,系統和標準的一致性。本文探討了這些挑戰並描述了推動成功的策略。

OEM系統集成面臨的三大挑戰

與OEM系統集成相關的挑戰可以分為三個不同的領域:

- 技術和配置要求方面的標準相反

- 新工藝技術

- 項目團隊的協調(見圖2)。

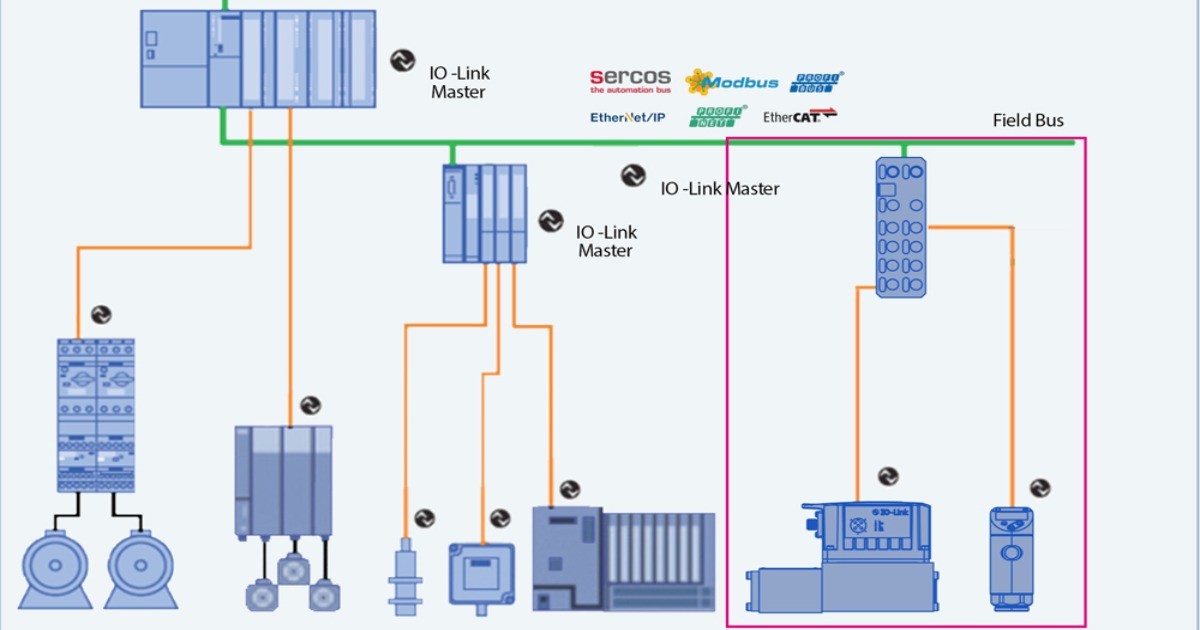

技術和配置要求方面的標準不同。OEM設備在很多領域可能與為控制系統定義的“未包裝”設備有所不同,包括可編程邏輯控制器(PLC),本地操作員界面終端(OIT),通信協議以及PLC和OIT軟件標準(請參見圖3)。

圖1:水/廢水處理廠通常包含許多OEM設備,每個設備都必須與其餘的工廠控制系統集成在一起。禮貌:樂購控制公司

出於工廠平衡(BOP)選擇的PLC平台可能與OEM的PLC不一致的原因有很多。OEM可能只具有某些PLC平台的經驗,並且經常為特定的過程技術而非自動化選擇OEM設備。在選擇BOP PLC平台之前,也可以選擇將OEM設備作為設計的核心部分。

為OEM設備選擇OIT的挑戰通常與與OEM的PLC選擇有關的挑戰相同。OEM的OIT通常與BOP的監督控制和數據採集(SCADA)系統軟件來自不同的供應商。使用OIT時,屏幕分辨率通常低於為在大型高分辨率監視器上運行而開發的現代SCADA軟件應用程序。OIT圖形比SCADA應用程序級別的圖形更小,更簡單。

除硬件平台外,還經常引入其他挑戰,包括通信協議差異,安全模型以及人機界面(HMI)和PLC軟件標準的差異。

圖2:在水/廢水項目中集成OEM供應商設備所面臨的挑戰可以歸為以下三個領域。禮貌:樂購控制公司

還必須調整不同的通信協議。由於已開發出可解決現代控制系統中此問題的設備,因此可以通過多種方式來執行此操作。這些設備隨著時間的流逝而發展,以允許將舊技術與更新技術集成在一起,並允許來自不同製造商的設備在單個控制系統內進行通信。需要分析設計,以確定允許各種OEM設備PLC與系統其餘部分通信的設備是否適合使用。幸運的是,如果設計中發現有疏漏,則可以利用一種解決方案。

PLC和HMI軟件標準差異可能很難解決,主要是因為與定義的方法(例如通信協議)相比,軟件標準更加主觀。

BOP系統的標準可以來自多種來源,包括最終用戶,計劃和規範文檔,軟件平台製造商,編程工作室或其他合同團隊成員(請參見圖4)。

OEM通常會制定標準,將其作為千篇一律的解決方案提供,以保持較低的成本,同時仍可滿足各種行業安裝要求。OEM使用的標准通常是在內部由其自己的軟件人員小組開發的,重點放在過程功能和其他那些也不會考慮整個BOP控制系統的因素上。

圖3:OEM設備上的控制和操作員界面組件可能與整個工廠的監督控制和數據採集(SCADA)系統有所不同,但必須緊密集成。禮貌:樂購控制公司

這些因素可能會導致OEM軟件標準與為BOP定義的標準不一致。差異的範圍可能從次要警報名稱到與防噴器標準相反的主要色彩狀態。需要對標准進行評估,並將其納入整個軟件設計的較大計劃中。鑑於SI處於通過與顧問,設計工程師和最終用戶的合作夥伴關係來幫助提供解決方案的關鍵位置,因此通常需要依靠SI。

新工藝技術。有許多發展中的技術和改進。必須了解這些技術的應用,要監視的過程變量,使用的控制策略以及每個系統的嚴重警報。這使SI可以將OEM設備有效地集成到包含整個BOP控制系統的更大的軟件模型中。

牢牢把握每個OEM使用的特定工藝技術需要花費時間,並且在製定技術資源計劃時需要經常忽略內部研究。如果集成商能夠了解OEM的工藝技術並與合同團隊和OEM代表進行溝通,則有關將設備集成到BOP控制系統中的決策將更加有效。

項目團隊的協調與溝通。使用OEM打包系統的項目更具挑戰性的方面之一是如何相對於SI將它們定位在合同團隊中(請參見圖5)。集成商通常是電氣承包商,總承包商或最終用戶的分包商或供應商。但是,在大多數情況下,OEM供應商是總承包商的分包商或供應商。這對於在SI與OEM之間建立通信而言可能會帶來挑戰,因此SI必須是推動建立通信線路的積極參與者。

這需要在項目的早期進行,因為建立通信渠道可能需要一些時間,因此需要對提供信息的請求做出響應。一些合同團隊將允許SI和OEM直接溝通以製定技術細節。但是,情況並非總是如此,需要尊重合同溝通渠道。

這意味著,SI部門需要額外的努力,以明確要求提供信息,並推動這些項目在可能未將這些請求和響應視為當前關鍵路徑的利益相關者的合同鏈中移動。在任何情況下,如果確定涉及OEM設備以及SI正在提供和配置的設備的設計變更,協調都會變得很困難。

與OEM供應商範圍有關的規範部分通常與有關供應商設備集成的SI的要求和標準分開。這種區別很重要,因為SI所需的OEM信息比OEM所需的SI信息更為複雜。

圖4:項目軟件標準可能難以統一,因為它們受到許多信息源的影響。禮貌:樂購控制公司

SI需要一些信息來完成其範圍,這涉及將OEM設備的一些過程信息集成到BOP控制系統中。這包括用於BOP的SCADA軟件平台,以及OEM的PLC和與OEM設備具有關鍵控制關係的其他控制系統PLC之間的數據交換。SI還必須規定每個OEM要求提供哪些信息,以滿足需要將OEM設備過程數據集成到BOP控制系統中的計劃和規格。

成功的整合策略

為了應對上述挑戰,必須採用以下這些SI策略的組合:獲取OEM供應商信息,定義要集成的組件,確定對齊的軟件標準以及在OEM設備和BOP之間集成技術。

獲取OEM供應商信息。 成功取決於OEM和合同團隊的結構以及SI的持久性。OEM供應商所需的信息可能會有所不同,但是有些項目在大多數情況下是理想的。其中包括PLC程序,或至少可用於與其他PLC進行數據交換或與BOP SCADA平台集成的標籤,以及有關OEM設備的信息,包括向合同團隊提交的信息。

如果有與OEM設備關聯的OIT,則也應接收這些軟件程序。本地OIT應用程序可以闡明OEM PLC內訪問的標籤,以提供狀態,控制和警報。此信息還可以幫助解決有關要集成到BOP SCADA軟件應用程序中的適當數據的問題。

圖5:打包的系統OEM經常缺少與負責將其設備集成到工廠中的系統集成商人員的直接通信。禮貌:樂購控制公司

取決於OEM,最初可能不會提供某些信息,因為許多OEM認為這些軟件應用程序是其知識產權(IP)的一部分。因此,如果計劃和規格或其他合同文檔未指定要求賣方提供此信息,則獲取該挑戰可能會很困難。最終用戶,總承包商和合同團隊中的其他方(例如顧問或設計工程師)可以幫助說服OEM提供此信息。在某些情況下,僅提供標籤列表,其中顯示了為BOP SCADA平台集成或與其他PLC進行數據交換而定義的變量。

此變量列表以及計劃和規格以及任何OEM提交的內容有時足以使SI取得成功,但這必鬚根據具體情況確定。最好的方法是對請求進行明確和高效的處理,並就信息為何如此關鍵提供充分的理由。

當SI響應OEM請求時,這將很有幫助。通過反應迅速表現出禮貌和尊重,可以增加獲得回報的機會(參見圖6)。始終值得與OEM進行直接溝通,因為它有助於更快地解決問題。

定義要集成的組件。有幾個因素決定了需要將來自OEM設備的哪些信息集成到BOP控制系統中,以及集成必須在什麼級別上進行。集成發生的兩個主要領域是過程PLC和BOP SCADA軟件應用程序。

在PLC級別,通常需要在OEM的PLC與其他過程區PLC之間交換信息。這與上游,下游或過程列中的OEM供應商設備之間的控制關係有關。過程變量(包括流量,壓力和分析值)以及設定點,互鎖,允許,警報和控制命令都是控制關係的常見組成部分,因此需要與OEM設備交換數據。

圖6:有效的OEM和SI溝通通常是一條雙向路,一方迅速而有禮貌地回應,而另一方也是如此。禮貌:樂購控制公司

在某些情況下,OEM設備需要係統中其他地方的信息,或者其他PLC需要OEM過程數據,但是大多數情況下,兩者是結合在一起的。理想情況下,在計劃和規格中明確定義了OEM的PLC與系統中其他PLC之間要交換的數據,並且該數據是準確的。通常,此信息是近似估算的,很少考慮或根本不考慮每個OEM PLC的可用信息。

在最具挑戰性的情況下,此信息不確定或不存在,需要項目團隊內部的協作來確定需要交換的內容和分配的物流。在供應商和合同團隊成員之間建立開放的溝通渠道至關重要。

許多OEM設備元素可以與BOP SCADA軟件平台集成。這些包括控制,警報,詳細的過程信息和要進行歷史記錄以用於報告,趨勢或過程記錄的數據。計劃和規格中將詳細介紹集成到BOP SCADA系統中的OEM PLC的信息,特別是管道和儀表圖(P&ID),並標識SCADA級別所需的每個過程變量。

此信息並不總是很詳細。發生這種情況的原因可能多種多樣,主要是因為要集成的信息是廣泛的,並且在規範文檔的其他地方進行了詳細說明。這需要更多分析,以確定每個OEM程序包的SCADA標籤列表。

對於某些類型的OEM供應商處理設備,例如用作消毒技術的紫外線系統,BOP SCADA系統讀取的變量太多。當OEM的過程中要監視許多變量,並且計劃和規格要求在BOP SCADA系統上提供此信息時,就會發生這種情況。這可能會影響與標籤計數相關的SCADA平台許可模型,因此在此處需要確定整體影響。

經常需要調查的另一個項目是OEM設備的操作員控制,例如設定值和手動控制功能。通常將其設置為通過OIT在本地存在,而不打算從另一個遠程源(如BOP SCADA系統)執行。如果在SCADA應用程序級別進行集成,則OEM配置屏幕可能會提供過多的控制,或者提供的配置能力不當。應與原始設備製造商和合同團隊的利益相關者討論確定什麼應該和不應該納入BOP SCADA系統的問題。

警報是需要考慮的另一個領域。某些OEM設備在本地具有大量特定的警報,但是僅提供合併的常規警報以在BOP SCADA級別進行集成。當SCADA系統是操作人員的主要界面時,它提供的信息不足,需要OEM界面上的本地操作員響應以了解OEM設備或過程警報的狀態。

一個嚴重的令人震驚的挑戰是在BOP SCADA系統和本地OEM OIT之間同步確認狀態,如果沒有非常規方法(例如使用“中間人”的方法來分配PLC寄存器來保存兩個系統的確認狀態),這幾乎是無法實現的。 。

圖7:項目可能會導致標準OEM設備的偏差與整體SCADA配置不匹配,但是有時必須修改OEM編程以遵循SCADA標準。禮貌:樂購控制公司

操作人員通常需要在BOP SCADA和本地OIT處確認警報,以同步警報狀態。此外,有關警報策略的討論可能導致要求集成所有警報,這也可能會影響與標籤數量相關的BOP SCADA許可證。

確定項目早期要集成的信息對於確定BOP SCADA系統的規模和製定技術軟件計劃至關重要。與PLC數據交換一樣,需要進行分析以確保所要集成的信息清晰,準確和適當。

確定軟件標準的一致性。OEM軟件標準可能在多個領域可能與BOP控制系統不符,包括顏色,圖形符號,控制方法,警報,趨勢,導航,整體圖形應用程序結構和PLC編碼方法。例如,如果OEM OIT界面和SCADA系統之間的顏色標準存在差異,則需要做出決定以確定該信息如何在SCADA系統上顯示的假設,前提是OEM不會更改其顏色方案。在這種情況下,有許多方法可以向前發展,根據確定為最重要的因素來選擇最佳方法。

研討會環境通常是一個成功的論壇,可以討論SCADA軟件標準以及與OEM設備集成相關的其他設計組件的詳細信息。通過研討會過程或合同團隊內部的其他合作,可以確定顏色的匹配是最重要的。這可能會導致SCADA系統上此特定OEM工藝區域的偏差,以匹配本地顯示。還可以確定,對於SCADA系統標準而言,在整個主要SCADA應用程序中保持完好無損更為重要,因此需要修改OEM屏幕以匹配整個系統軟件標準(參見圖7)。

為每個變化領域開發一種方法將需要進行許多討論。在這方面,沒有正確或錯誤的答案,因為決策與最終用戶的需求和設計意圖息息相關。結果,他們最終依賴合同團隊各個成員的意見。所有決定都必須記錄在案,以便各方了解最終產品交付的內容。

在OEM設備和BOP之間集成技術。當確定OEM的PLC與其他工廠的PLC或BOP SCADA軟件之間必須進行數據交換時,下一步就是驗證是否有適當的方法允許這些組件相互通信。這涉及仔細查看用於收集SCADA軟件平台數據的網絡體系結構,媒體,設備,協議和I / O驅動程序。

圖文參考: Control Engineering