減少工作量,為液壓系統自動化帶來高價值

作者:Theobald Herrmann產品管理/液壓閥,博世力士樂股份公司

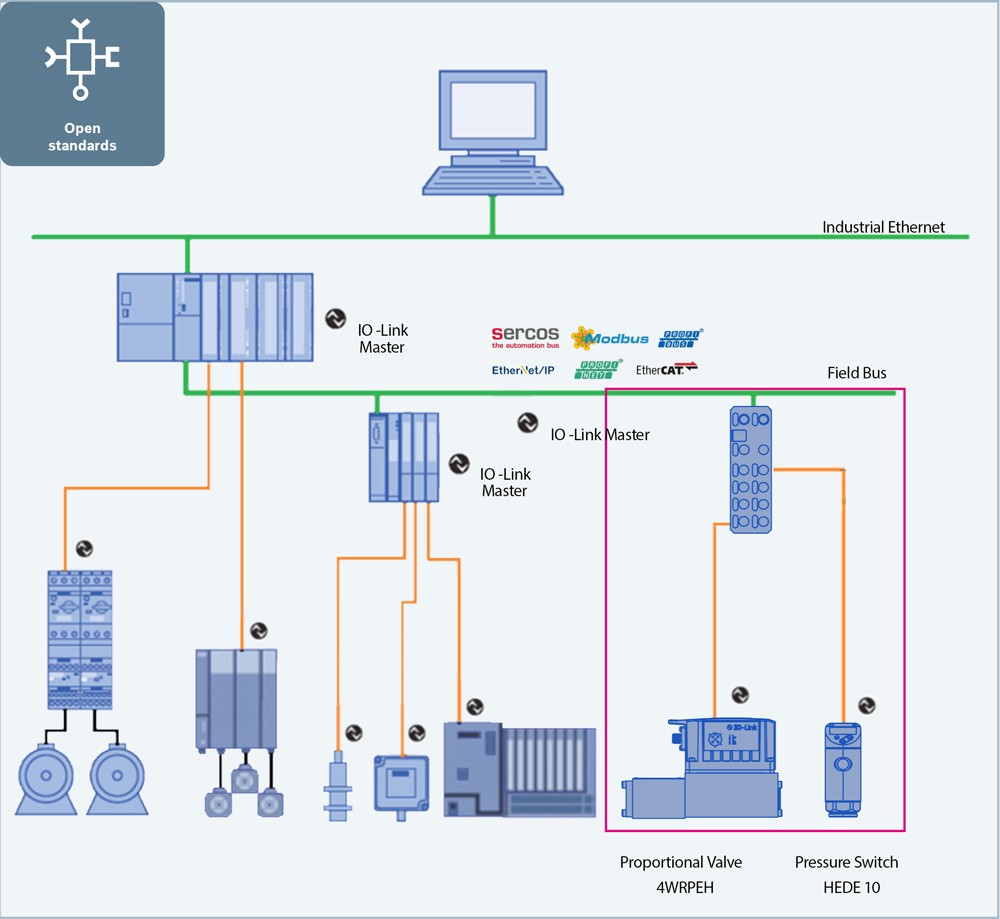

圖1. IO-Link在任何類型的自動化結構中都將液壓閥和傳感器與模擬控制集成在一起,並建立了雙向數位通信。

1980年代現場總線技術的引入是機械內分散驅動器水平連接的起點。串行接線大大減少了佈線,並為機械工程中的模塊化開闢了新的可能性。現場總線以及大多數最新的實時以太網協議都是特定於製造商的專有系統。該協議由控制系統製造商開發,專注於自己的電氣控制系統與選定外圍設備之間的通信。

對於驅動器,傳感器和其他第三方設備,要求其製造商或系統集成商 (SI) 以硬體和軟體的形式為相應的現場總線提供合適的接口。這非常複雜,因為必須在每個製造商的每個單獨的現場總線和控制系統的相應PLC中創建設備配置文件和軟體。

液壓連接的可能性液壓

以各種方式集成到現代自動化系統中。現有的許多機器概念都將車載電子設備應用於液壓閥的控制。數位信息的交換受到限制,並且僅當相應的設備通過單獨的佈線連接到上級控制系統時才可能進行。但是,這種先進的技術越來越無法滿足最終用戶的需求。

替代方法是使用帶有集成現場總線連接的閥門。但是,這些需要大量的接線,並且需要通過專用軟體集成到控制系統和相應的現場總線協議中。兩者都需要付出太大的努力,特別是對於價格敏感的應用程序。借助IO-Link,機器製造商和系統集成商能夠以很少的工程工作將例如比例液壓串聯閥和傳感器集成到數位通訊結構中。憑藉其簡單的通信結構,IO-Link對硬件的要求較低。

此外,標準化的M12連接技術可在現場實現液壓閥的簡單且經濟高效的連接。這樣,具有模擬控制的組件將轉換為可通信的靈活驅動器和傳感器。

IO-Link

概覽符合IEC 61131-9的,與製造商無關的IO-Link標準化了驅動器,傳感器和其他設備的連接技術。它還為控制系統和設備之間的數據交換提供了數位通信協議,而與現場總線無關。現場總線技術並沒有被取代,而是得到了擴展。並行通信使機器製造商可以將IO-Link與所有協議一起使用,並將IO-Link兼容設備集成到各種概念中,而無需付出額外的努力。

IO-Link目前已經得到大約130家設備製造商和技術領域其他公司的支持。IO-Link主站由大約40個製造商提供,該標準得到9個控制系統製造商的支持。IO-Link設備屬於傳感器,驅動器和其他外圍設備的近60家製造商的產品範圍。

例如,力士樂(Rexroth)現在還提供具有相應技術的液壓比例閥和壓力傳感器。這些比例閥的功能和性能與串聯閥相同。但是,它們還提供了通過IO-Link進行雙向通訊的所有選項。這樣,液壓系統可以無縫集成到連接的結構中。此外,控制系統可以在運行過程中更改參數並更改運行狀態。

IO-Link系統設置

圖2.為將來做好準備:IO-Link提供了定義的類型和實例數據,並將串聯閥變成了工業4.0組件。[點擊放大。]

完整的IO-Link系統由一個集中式或分散式IO-LINK主站,一個或多個IO-Link設備以及帶M12連接器的非屏蔽3芯或5芯標準電纜組成。IO-Link主站的項目計劃和參數化可以在控制系統硬件或可選的工程工具中實現。IO設備和自動化系統之間的點對點連接由IO-Link主站建立。它用作高級控制系統的接口。

大約50個製造商提供IO-Link主站,每個端口連接一個IO設備。選擇內容包括IP20控制櫃的選件以及防護等級為IP65 / 67的分散式模塊,可安裝在機械或系統上。特別是在大型系統中,佈線量大大減少。

對於分散式IO-Link主站,IO-Link的用戶組織已定義了具有三或五個導體的M12插入式連接器。5極版本“ Class B”端口用於耗電量增加的設備,例如液壓閥。3極版本“ Class A”端口提供高達200 mA的能量供應,足以滿足大多數傳感器的需求。與模擬控制相比,無屏蔽電纜足以在長達20米的電纜上實現無故障通信。IO-Link標準化了所有驅動器和傳感器的連接技術,並消除了系統安裝過程中的眾多錯誤源。

否則,不再需要帶有單獨接線和屏蔽的複雜而昂貴的電纜尺寸。此外,由於將均勻的M12電纜用於傳感器和驅動器,從而減少了物流工作。

每個軟體的快速調試

每個IO-Link設備都有一個電子設備描述,稱為IO設備描述(IODD)。它提供了標準化的重要信息:

- 設備數據

- 文字說明

- 識別,過程和診斷數據

- 通訊屬性

- 具有值範圍和默認值的設備參數。

- 設備的圖像,以及

- 製造商徽標

所有製造商的所有設備的IODD設置都是相同的。IODD可以通過IO-Link主站自動識別設備,以便立即進行參數設置。另一個自動功能是設備說明包含在系統文檔中。為了將IO-Link Master集成到整體自動化系統中,調試人員可以使用相應PLC製造商的工程工具。從設備組合中選擇了IO-Link主站,並將其添加到整體自動化中。根據控制系統製造商的不同,所有用於通訊的塊都可在庫中免費獲得。

通過IO-Link到Industry 4.0,

IO-Link可以直接從控制系統或從任何位置通過網絡遠程訪問設備數據。對於面向未來的概念尤其重要:如今,IO-Link已根據德國“平台工業4.0”計劃的定義提供了工業4.0設備的類型和實例數據。

這樣,液壓驅動器可以滿足工業4.0應用的未來要求的所有條件。此外,這種方法非常適合於現有設備和系統的後續連接,而工作量很小。用戶可以通過帶有IO-Link連接的可互換選件替換已安裝的比例閥和傳感器,以便與驅動器和傳感器直接通信。

診斷功能可提高可用性

IO-Link設備的診斷功能可實現新的維護概念,並大大減少維修時間。現在,與過程並行進行的設備信息的可能調用構成了面向狀態和預測性維護概念的基礎。在這方面,比例閥報告它們是否起作用以及是否出現錯誤,例如電壓過低或過高以及電子溫度超過設定的允許值。此外,閥和傳感器的狀態會顯示出來,以進行透明的錯誤分析。集成的運行小時指示器可計算剩餘壽命週期,以進行維護並在進一步使用閥門時做出決策。

發生故障時,由於維護專家可以遠程訪問以識別任何錯誤的類型和位置,因此IO-Link可以加快診斷速度。無需在系統中親自參與即可進行精確定位,從而大大縮短了反應時間。如有必要,維護技術人員可以在控制系統中打開相應設備的IODD文件。現在,無需拆卸組件即可破譯幾乎不可讀的標籤,並且不再需要在系統文檔中尋找製造商和類型。借助電子銘牌,現在只需單擊鼠標即可訪問所有這些信息,以立即啟動相應的訂單。

IO-Link遵循即插即用原則。IO-Link主站根據替換的設備的IODD文件對其進行識別,並且自動傳輸各個參數,而無需在軟體中進行任何操作。這樣,即使經驗不足的技術人員也可以毫無問題地更換組件,從而大大減少了系統停機時間。

結論思想

開放的IO-Link標準建立了與傳感器和驅動器的連續通信,而與所使用的現場總線無關。現在,甚至液壓比例閥也可以智能,輕鬆且經濟高效地集成到雙向數位通信中。這簡化了硬體和軟體的調試,並能夠針對不同的生產過程靈活地調節液壓閥。

現在,對柔性機械和系統的要求不斷提高。擴展的診斷信息可實現針對狀況的預測性維護概念,並減少停機和維護時間。這增加了機械的可用性。此外,IO-Link能夠將液壓閥作為工業4.0組件及其所有相關功能,將面向未來的液壓閥集成到連接結構中。

圖文參考: Design World