自動化工廠,智慧工廠的五條生產線

AriZona開設了最新的製造工廠。佔地621,000平方英尺,設有五個瓶子和罐頭生產線,一個塑料瓶裝廠,糖漿濃縮分批系統,逆滲透(RO)水生成系統,倉庫空間和便利的設施

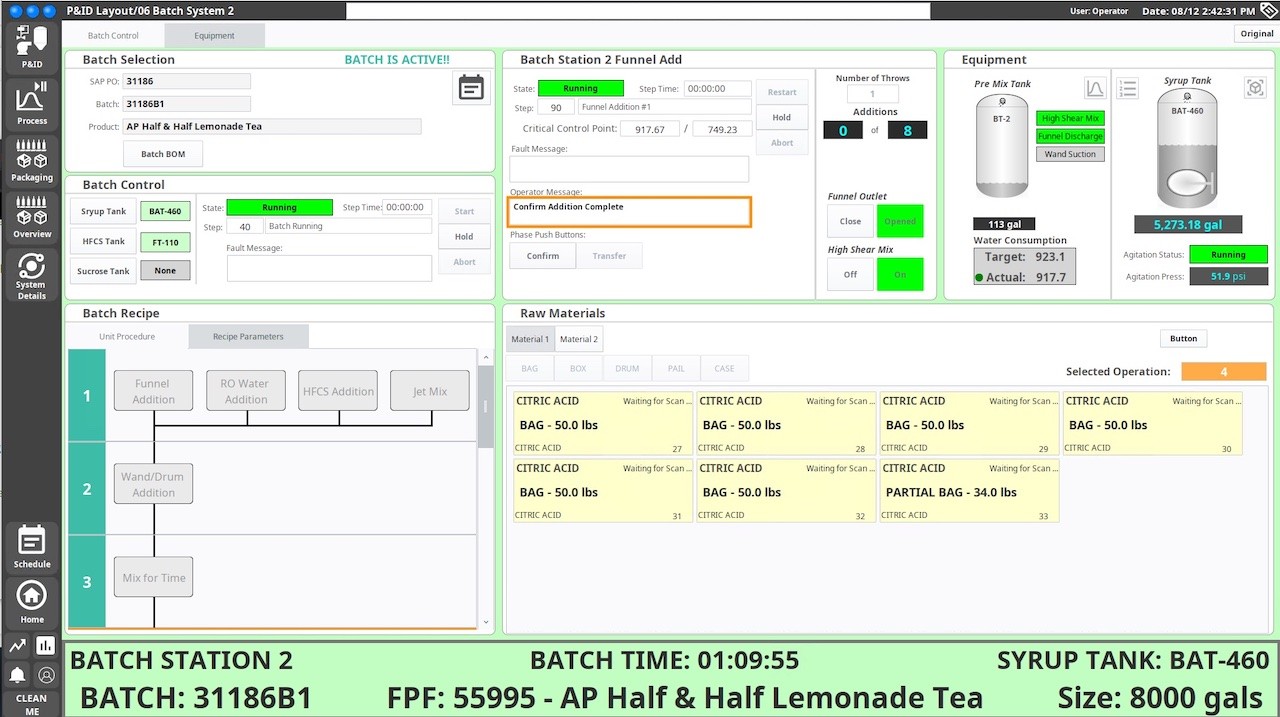

平台可用於所有監督控制和數據採集(SCADA)功能,並將模塊用於MES功能,因為它與糖漿濃縮物的配料和瓶的跟踪有關,並且可以跨越五個生產包裝線。

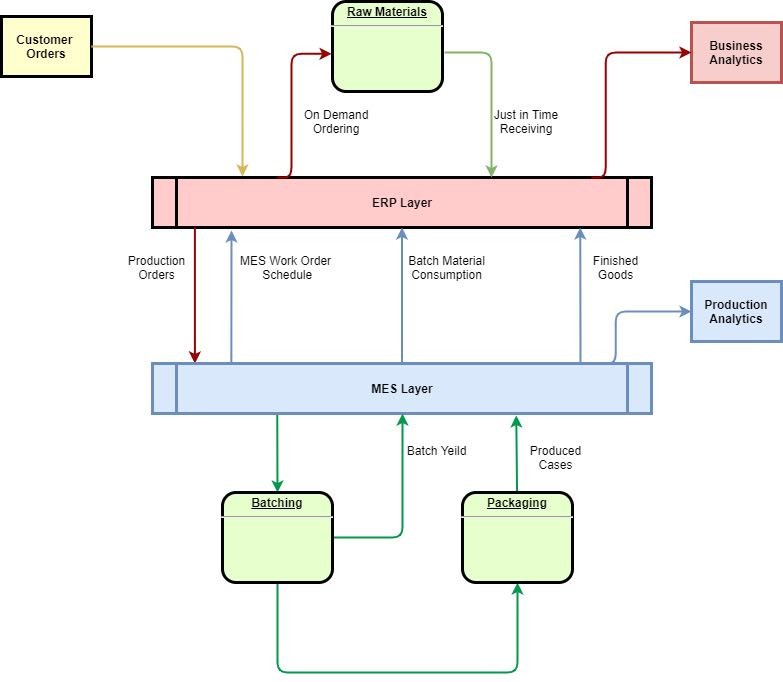

Vertech的交付範圍跨越多個領域:SAP與MES集成以進行生產調度,SAP整合以跟踪實時批次和產成品報告,ISA-88批次控制和相關的(PLC)編程,整體設備效率(OEE )和停機時間跟踪,控制面板設計構建以及整個系統調試。Vertech提供的解決方案涵蓋了自動化堆棧的所有層。

整個過程設計需要2,000多個控制點。Vertech的自動化團隊設計了所需的面板,這些面板是在UL認證的10,000平方英尺的面板車間。十二個EtherNet / IP遠程輸入/輸出(I / O)控制面板配備了洛克威爾自動化1734 Point I / O,用於硬線設備控制和儀器儀表,ifm Efector AS-i接口網關,用於控制250個阿法拉伐防混閥和蝶閥使用V50和V70 ThinkTop控制單元以及EtherNet / IP到Modbus Serial,以與高準科里奧利流量計進行通訊。

此外,還提供了三個馬達控制面板,用於整合洛克威爾自動化PowerFlex 525驅動器,以處理攪拌馬達和液體輸送泵的控制。

核心是洛克威爾自動化ControlLogix(PAC)用於所有批次和過程控制功能。遵循ISA-88概念。在ControlLogix中,PAC Phase Manager用於設備階段控制。在Ignition中創建了一個自定義批處理解決方案,以允許在運行時創建靈活的批處理配方。這確保了AriZona可以利用批處理設備的靈活性來生產其整個飲料產品組合。AriZona可以創建新配方並更改這些配方的程序執行,而無需修改控制系統的任何部分。

生產批次後,批次控制系統在每條包裝線與其他PLC系統接口,以將產品轉移到在線混合系統並包裝到包裝上。該PLC與其他16個PLC通信,不僅可以仔細協調批生產,還可以控製糖漿濃縮物向生產線的轉移以及所有批處理設備,

該項目最大的挑戰是在Ignition中創建一個受ISA-88原理啟發的批處理控制系統。傳統上,工業批處理通常由專用批處理軟件處理,該軟件與傳統SCADA系統並行運行。專用軟體具有優勢,但是,取決於行業,並非所有軟件功能都可以完全實現。對於食品和飲料,最常見的核心要求是具有構建動態且靈活的程序的能力,以使用相對簡單直接的方法使用手邊的處理設備來創建產品。

工廠自動化系統,數據處理可以協助自動化工廠高效率

由於該系統還使用基於ISA-95原理構建的Sepasoft OEE模塊,因此我們可以在ISA-88批處理系統中無縫集成業務數據。在批處理過程中收集的批處理性能指標可用於在MES層內進行分析,並且當批處理通過最終品質控制檢查時,批處理系統直接將實際原材料使用情況報告給SAP。

通過直接在Ignition中構建定制解決方案,Vertech能夠創建符合行業標準的系統,確保系統靈活性,充分利用批處理設備的潛力,並通過消除額外的軟件許可和相關硬件來降低總體項目成本。

根據工廠的功能區域提供了專用的SCADA終端。散裝接收站,糖漿批處理站和包裝線接收到專用終端。由於Ignition具有無限的許可模式,因此相對容易地將附加終端添加到設施的其他區域。隨著AriZona的信息技術(IT)集團使Ignition客戶可通過其公司業務網絡訪問,無限許可的價值進一步得到提高。這使管理,質量,維護和生產計劃人員可以通過其公司的便攜式計算機訪問SCADA和MES系統,而無需支付額外的許可費用。

早就確立了與傳統公司IT服務的集成對於進一步提高對AriZona的價值至關重要。允許將Ignition配置為用於活動目錄身份驗證,電子郵件的單點登錄和整合,從而使Ignition可以按班次,每周和每月自動發送電子郵件通知,以進行整體工廠生產報告

智慧工廠應用透過智慧手機,了解生產線的即時狀態,達到自動化工廠運營

使用Ignition Perspective模塊,可以通過安全的公司無線網絡訪問移動應用程序。該應用程序可以快速瀏覽用戶的智慧手機或平板電腦,顯示每個包裝線的生產狀態以及糖漿罐產品信息和散裝糖庫存。另外一個Perspective應用程序在整個工廠的電視儀表板上顯示實時生產信息。

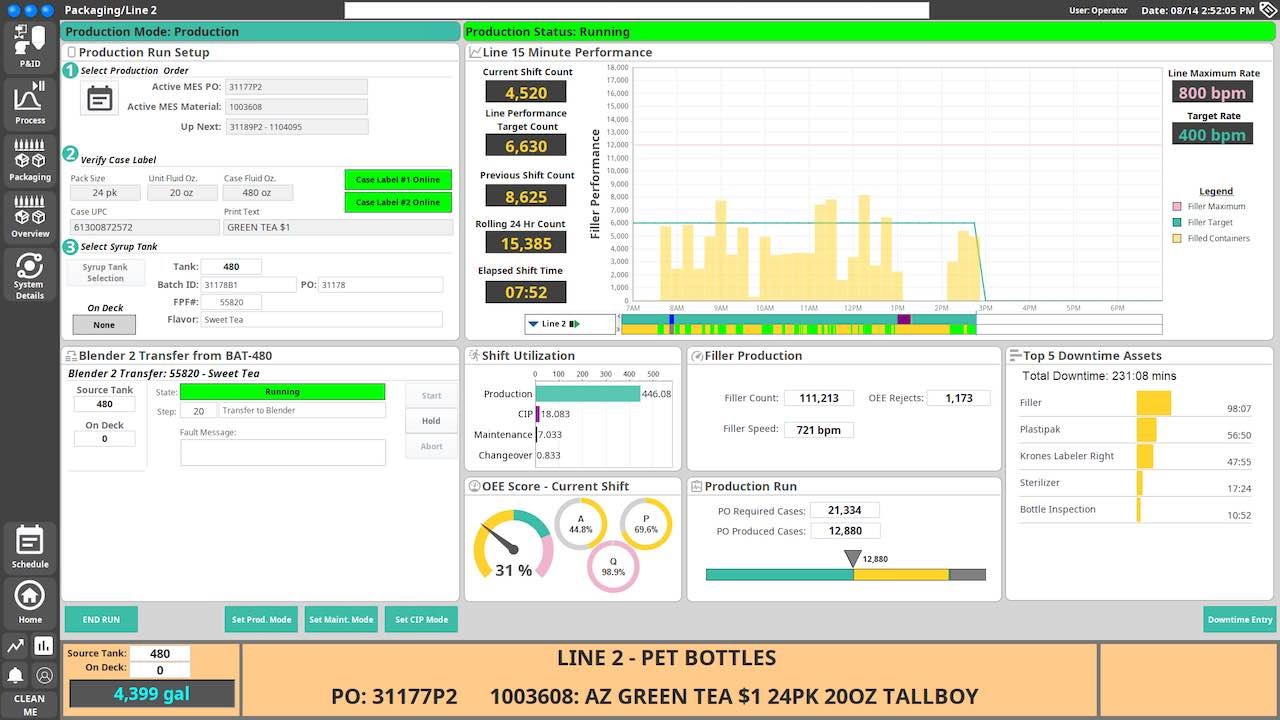

為了收集與OEE,停機時間和整體生產跟踪有關的數據,每個生產線控制PLC已整合到Ignition中,以監控生產線機器中心狀態和生產線數量。在每條生產線上,填充機均被視為識別生產線停機時間或正常運行時間的“關鍵”單元。Sepasoft OEE模塊監視關鍵單元,以確定生產模式和狀態,結合在灌裝機和生產線控制PLC上獲得的生產數量,OEE模塊將計算OEE指標。

OEE的性能取決於灌裝機的進料單元數(相對於生產線速率); OEE的可用性取決於灌裝機是否是灌裝容器; OEE的質量是由通過OPC集成到點火系統中的在線檢測單元自動確定的-UA。

生產系統與公司業務系統的集成是AriZona的高度優先事項。當生產訂單從其ERP系統(SAP)分配給工廠時,它們通過Sepasoft Web服務模塊自動傳送到MES層。工廠收到生產訂單後,將在Ignition MES層內進行詳細的生產計劃和調度。生產計劃員生成所需的批生產和包裝工作訂單,並適當地計劃它們。Ignition MES會自動將批處理和包裝工作訂單的生產計劃報告給SAP,在SAP處理原材料庫存的訂購和交付。用於包裝的原材料(例如托盤,包裝紙,蓋子和批處理所需的原材料)以及時的方式交付。

Vertech為工業4.0提供了堅實的基礎。點火將成為所有工廠製造數據的中央數據中心,從而使該設施能夠通過MES層前所未有地訪問所有系統中的數據。未來的集成機會包括公用事業監控,建築信息系統,倉庫管理,維護管理系統以及其他生產線和批量罐。

對未經培訓的人來說,該項目的目標似乎是提供一種自動化解決方案,以使過程工程設備能夠確保該設施能夠滿足AriZona冰茶的市場需求。當瓶子和罐頭開始沿生產線運輸到堆垛的途中時,生機勃勃的景象讓人眼前一亮,這是非常令人滿足的,但真正的挑戰是可持續性。AriZona的核心品牌戰略是將23盎司罐裝產品的價格保持在99美分。Vertech認為可持續發展與生產同樣重要。

將生產數據轉換為可消耗的信息和分析數據將有助於AriZona遵守其使命宣言,即通過採用獨特設計的包裝中呈現的優質原料,為客戶帶來美味的產品,使每個人都能熟練地製作並負擔得起。未來在通信升級的環境裡,達到智慧工廠5g更能提升訊息的傳遞效率。

圖文參考: Control Engineering