瓶蓋工廠為價格導向,需要自動化系統提供高品質的服務

價格取向以及對高品質的要求–飲料和瓶裝行業面臨許多行業的常見困境。法國塑料瓶蓋製造商的品質控制部門也是如此。

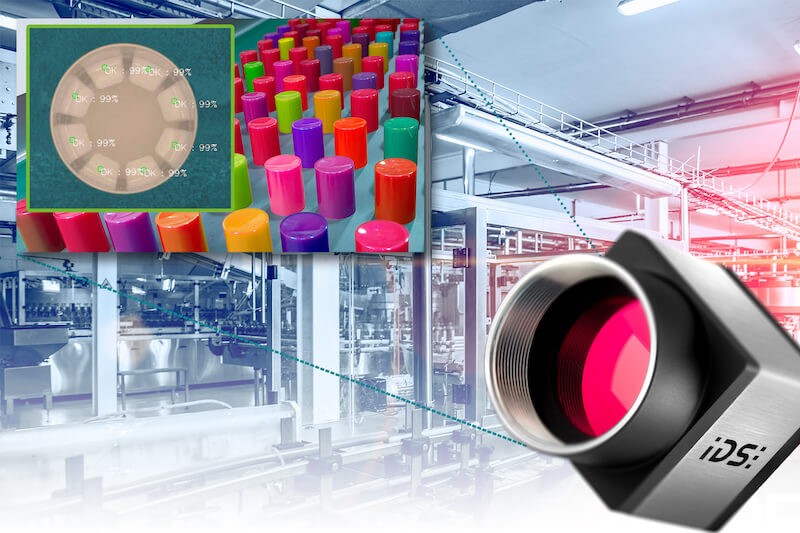

可靠地檢測生產線上高速運行的40種不同顏色和陰影的塑料蓋上的裂紋和微裂紋是真正的挑戰。

法國南錫的APREX解決方案借助圖像處理技術和人工智能成功實現了這一目標。

SOLOCAP是La MaisonMélanMoutet(“自1880年以來的風味調節劑”)的子公司,在其位於Contrexéville的工業基地生產用於食品行業的各種塑料瓶蓋。

其中,適用於任何玻璃瓶或PET瓶的頂級螺帽。由於在瓶頸周圍設有可夾緊的薄片環,因此可實現簡單,快速,絕對緊密和安全的密封。

但是,在生產過程中必須可靠且極其仔細地檢查板條是否有裂紋,撕裂和扭曲。這是保證絕對密封的唯一方法。

透過人工智慧提供生產線上的自動化系統

先前的檢查系統無法滿足這些高要求。APREX Solutions在內部軟體算法的基礎上,通過人工智能單獨實現了新解決方案。事先與客戶合作開發了必要的規格。

這也包括幾個檢查階段,例如,其中一個是為避免虛假報告而進行的拒絕控制。簡介分兩個階段進行:

首先,借助智能的APREX Track AI解決方案對特定的“ SOLOCAP應用程序”進行了培訓。該軟體包括在不同級別運行的各種對象檢測器,分類器和標準方法。

經過相應的網絡連接,他們最終交付了為客戶量身定制的理想結果。具有多個測試點的四個控制級別可確保超過99.99%的可靠性。

第二步,在使用APREX Track C&M進行第一次裝配後,立即在生產線上實施該應用程序。後者是專門為滿足工業領域中各種圖像處理要求而開發的。

除其他事項外,這包括對生產線的控制和維護,直至對生產環境中的缺陷進行測量,識別和分類。

該軟體套件可快速有效地提供所需的結果,而無需耗時的開發過程。在對AI方法進行了簡短的培訓之後,完整的系統就可以在客戶身上使用了。

就SOLOCAP而言,它結合了IDS UI-3280CP-C-HQ工業相機,強大的環形照明和可編程邏輯控制器(PLC),以提供對所有檢查過程的全面控制。

同時,它實時記錄所有工作流程,並確保完整的可追溯性。為此僅需要一台攝影機。但是,APREX TRACK C&M最多可以處理5台攝影機。

APREX Solutions的創始人Romain Baude表示:“該項目的困難主要在於非常微妙地表達了我們所尋找的缺陷以及多種顏色。使用我們的軟體套件,可以快速設置圖像處理應用程序。儘管很複雜。”

攝影機的圖像為評估提供了基礎。它可以高速直接捕獲生產線中的每個頂蓋,並使軟體可以看到最小的細節。

工業相機提供高品質的影像

與Sony的5 MP IMX264 CMOS傳感器集成到系統中的UI-3280CP-C-HQ工業相機在光敏度,動態範圍和色彩再現方面樹立了新的標準。

USB 3工業相機以高達36 fps的幀頻提供出色的圖像品質和超低的噪點性能。CP代表“緊湊型電源”。

這是因為適用於各種工業應用的微型動力裝置具有快速,可靠的特點,並在CPU負載較低的情況下實現了420 MByte / s的高數據速率。用戶可以從索尼,CMOSIS,e2v和安森美半導體等製造商的眾多現代CMOS傳感器中進行選擇,這些傳感器具有廣泛的分辨率。

其創新的專利外殼設計尺寸僅為29 x 29 x 29毫米,非常適合自動化,汽車,醫療技術和生命科學,農業,物流以及交通運輸等領域的任務。

可擰緊的電纜可確保可靠的電氣連接。借助IDS的即插即用原理,系統會自動識別攝影機,並可以立即使用。

羅曼·鮑德(Romain Baude)表示:“ UI-3280CP-C-HQ的出色色彩還原和5 MP的高分辨率是我們選擇相機的決定性因素。同時,該模型使我們能夠快速,簡單地集成到我們的系統中。”

外表

SOLOCAP的技術和行業主管Anthony Vastel認為新檢測系統具有巨大潛力:“ APREX基於AI的方法為我們100%基於視覺的品質控制打開了新的大門。

“我們對產品安全以及剔除控制的要求很快得到了滿足,特別是在虛假報告的情況下。我們堅信,我們可以繼續提高SOLOCAP的系統效率並將其轉移到其他生產線,從而進一步向前邁進。”

AI提供品質保證,也為使用圖像處理技術的所有其他行業提供了新的,沒有夢想的應用領域。

它使解決基於規則的經典圖像處理達到其極限的任務成為可能。只需相對較少的努力即可快速,創造性和高效地獲得高品質的結果。

APREX解決方案和IDS已經意識到了這一點,並提供了智能產品解決方案,使客戶更容易進入這個新世界。圖像處理和AI –真正的夢想團隊正在成長。