界各國在製造戰略的競爭日益嚴峻,這些新的趨勢,為台灣產業帶來了巨大的挑戰。

界各國在製造戰略的競爭日益嚴峻,這些新的趨勢,為台灣產業帶來了巨大的挑戰。

台灣以跟隨式創新,快速量產、降低成本為主的競爭優勢,正快速喪失中。儘管台灣基礎工業能力和研發或許不如人,先進設備都仰賴進口,這些困境無法短期改變,長期必須嚴肅面對持續精進。

台灣企業和產官學研應該通力合作,一起努力因應智慧製造和數位轉型的趨勢與挑戰。一方面,既有的員工,他的能力應該可以用工業3.5 來強化;另一方面,台灣製造的智慧和軟實力,能被適當地保留,又反過來協助員工。因此,台灣應該從整個生態系統上,去盤點每一區塊,台廠和台商可以扮演的角色,以及在未來產業鏈的分工和定位。

現在有很多台灣企業,雖然也參與到了工業4.0的轉型過程中,但大多數還是硬體思維,認為可以賣零件或是感測器,或是賣資料蒐集的元件給某某大廠,就很高興的以為,已經進到工業4.0 的產業鏈之中。

殊不知工業4.0將來可能革你的命,有些公司在產業鏈的價值,會日益減少終至消失,所以台廠要在現有的基礎上,開始去想像公司未來的價值主張,還有將來重新解構,又重新再形塑的生態系統中,國家也好、個別台廠也好,可以扮演的角色。並從國家製造戰略,去引導學校教學和人才訓練、甚至科系設計、以及產業分工和產業政策。

舉例來說,買一輛車通常五年十年之後才換車,除了汽車的維修保養之外,其餘時間,和汽車製造公司沒多大關係,你甚至可以不用回原廠保養。台灣有很強的資通訊技術和產業,隨著汽車智能化和智慧城市的發展,透過車聯網,汽車不只是提供運輸服務的載具,也將像手機一樣,成為很多應用軟體和加值服務的平台。

其實,台灣的內需市場並不足以支撐一個大汽車製造廠,本土車廠也錯過工業3.0 時代透過量產而競逐世界市場的契機;另一方面,台灣資通訊產業的研發能量與市場的彈性,正好可以作為發展工業3.5 汽車服務平台的場域,搶先在未來的價值鏈卡位,而非跟著世界大廠競逐無人車的研發。

這麼大的任務和這麼多的工作,沒有辦法靠某個政府單位,需要產官學研大家一起來努力。特別是產業界必須走在前面,因為產業界會更快速地面對,這些實際的問題,台灣需要像西門子這樣的企業,願意帶領整個生態系統的轉型升級。

台廠的彈性調度智慧與現場經驗,正被奪去

一家全球知名的鞋類品牌商,主動提供經費,要求位於台灣中部的代工業者,配合開發新的製造管理智能系統。與過去自動化系統不同的是,代工廠必須將過去存在製造管理現場,專家的零碎知識模組化,建置在系統裡,以便置入調度管理和即時決策能力。

當這些客戶正透過物聯網,結合先進設備的智能化能力,透過製造平台化用「吸星大法」,取得台廠在彈性製造和供應鏈管理累積的知識。「為什麼這些代工業者不拒絕?」因為個別業者拒絕了,就可能沒有訂單了。

從戰略防禦的角度看,台灣應該把握目前的優勢,發展自己的智能製造平台和製造資訊交換規格,將這些know-how 留下來,才能避免被邊緣化。

「智」留台灣,從台廠老經驗淬煉更高價值

台灣在製造管理的經驗和供應鏈調度的彈性,以及生產製造現場累積的know-how,正好是其他國家沒有的。台灣不應該放任這些智慧資產,被無償拿走,然後被內建在國外企業的大型資訊系統裡,或先進的設備中,再用更貴的價值賣給我們。

應該要在特定的產業領域,結合數據分析和know-how,發展客製化的製造決策智能系統或App,以建立利基市場,防堵國際資訊大廠蠶食鯨吞。在這一點上,有三大族群最有潛力保留台廠的智慧資產,並從中淬煉出更高的價值。

第一類,是各個產業龍頭地位的業者。應該站在領導地位,在產業鏈這個大生態體系中,去扶植一些與其產業相關的大數據分析,以及智能製造系統業者,提供利基市場,並提出更客製化的需求,孵育出一個,以它為主的子生態系統。

理由在於,「大戶人家看病都會請自己的家庭醫師」。未來的生產製造往智能化發展,生產過程中透過機器產出的資訊與知識,必須擁有全部或是絕大部分的所有權,因此才可以主導。

這麼做有兩個好處,一來,競爭對手也很可能扶植或投資這類業者,就戰略防禦的角度看,這是必要的布署;二來,由於它本來就有需求,與其讓國外的公司幫它做這些工作,不如扶植或投資一些台灣本土業者,一個利基型的產業鏈,或大數據產業就可能應運而生。

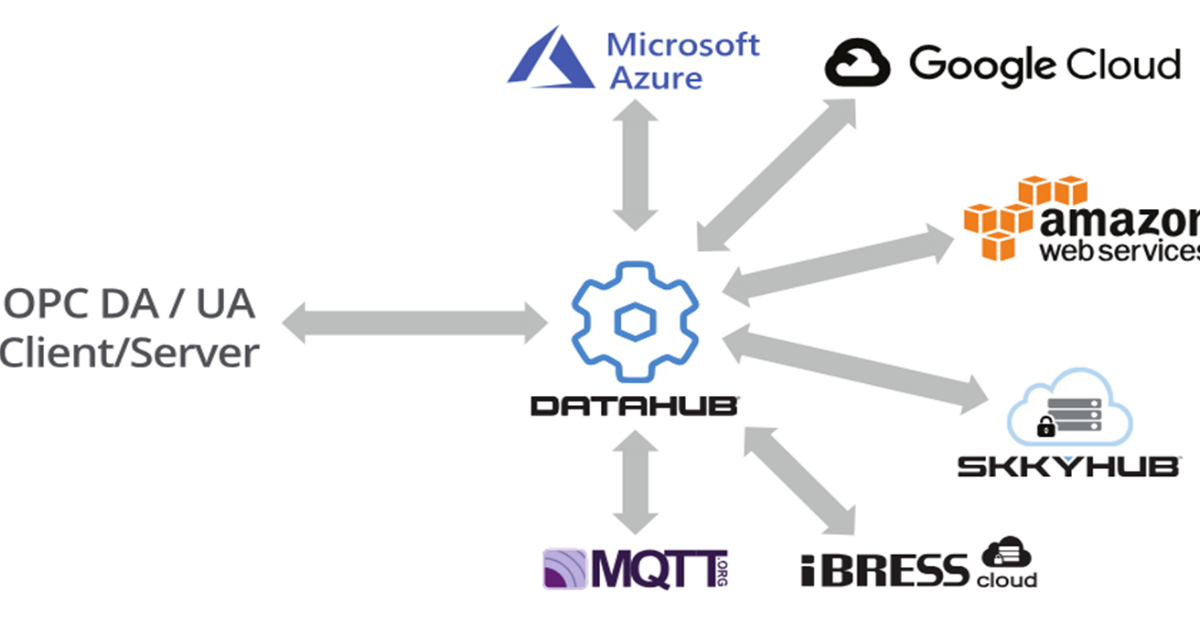

第二類,則是台灣工業電腦、自動化和智能系統零組件的業者,也對外提供物聯網應用的部分系統。台灣精密機械、工業電腦和整個資通訊業,不應只替人組裝,就是提供部分關鍵零組件和系統模組。在數位化的位階上,絕大多數台廠,也只是工業4.0 軟硬體系統的使用者,沒有開創製造平台的能力和資源。

這些廠家應該有機會,成為全球物聯網的應用系統,和關鍵組件供應商。但必須由提供硬體、軟體設備,移往整體解決方案的提供者。這類業者最大的挑戰,在於軟硬體的整合,原本只單做軟體或單做硬體的業者,必須長出新的軟硬整合的能力,更重要的是內建的大數據分析和智能決策模式。

第三類,則是已在國際利基市場,取得一席之地的硬體供應商,要把從關鍵組件和單點設備的能力,提升到跨機台的迴路(short loop)控制和優化能力。單一工廠內部的管理,談的是製造系統智能化;如果放在全球製造業供應鏈,談的就是跨工廠、跨系統、跨產業的整合控制能力。

國內機械業者的能力,不可能馬上由單一機台,跨到整個智慧工廠,但不要滿足於,賣單一的機器或關鍵零件的模式。

現在,台灣工具機業者的個別機器電腦控制能力很強,但生產迴路控制和流程整合能力,需要端與端之間的連結、製造網絡的整合,為了做到這點,它一定要扎根台灣製造優勢,從生產管理的需求,發展出新的應用和服務。