作者: 陳銘德 先生

企業公司經營產品皆以期望設計出高品質、製作加工、組立裝配、售後維修均運作順利無礙,才有機會享受獲利之成果。因此設計要求零件最好能達到全互換性,組裝產線才能順暢,相對品質良率亦可完全掌控。 設計部門應以零件具互換性為目標,每個零件圖均具有互換性元素,讓後續製作加工有易製性之感受,組裝產線可依公司規定之工時效率達成,多少零件就可組裝出多少套組件與產品,不浪費一個零件。 氣候天災變異,無人可預測可避免,但如 自身產品已有互換性設計考量,經營者可藉 第二、三供應商化解臨時性地區域之地震、 颱風、火災或工運罷工抗議等損失,維持 穩定出貨,甚至應付臨時急單需求,不亂陣 腳。假如零件只依賴一家供應,好處是遇到 品質糾紛,只要找他解決就可以。壞處是細節怎樣改,不清楚甚至不過問,只要承製商 有改善就好。另外;如碰上天災,生產供應就掛了,但同業可能不受影響照樣出貨,只 能乾瞪眼,錯失商機。唯一能救援的法寶只剩自己設計圖是否有互換性,可藉由找其他 製作商緊急加工,一樣可順利組裝成組件或 產品,化解危機。因為不同承製商之零件仍可順利組裝,甚至連防鏽表面處理之顏色、 厚度亦均一致,零件價格亦較穩定不受單一 供應商任意調價影響。

機製產業任何產品之零組件配合常見之 三種情況 第一種情況,如已知軸孔配之間隙(模擬分 析或實品量測結果),則可依ISO相關公差數 學關係式計算,獲得上、下偏差。如實品量 測尺寸,不可當作設計尺寸,因已隱含製作 加工誤差,不知偏向上限或下限,只表示符 合原始設計公差範圍之內而已,建議應依間 隙範圍,計算軸孔件之尺寸與公差。 第二種情況,只知公稱尺寸,以孔件為 例,先選定基孔制,可得下偏差為零,而上 偏差依ISO級別與等別可獲得,並配賦予正 位度公差值,可依動態公差圖可獲得於MMC 情況之幾何公差正位度值,再依零公差(Zero tolerance)原則,獲得正位度為零之製作尺寸 範圍,最後就可得到配合軸件之尺寸公差與 幾何公差,間隙不致過大,並可達到易製性 及可互換性。 第三種情況已知最佳間隙範圍,先依孔件 功能尺寸及幾何公差(正位度)可依動態公差圖,可獲得於MMC情況之幾何公差(正位度) 值,再依零公差原則可得到配合軸件在最嚴 苛組裝情況之幾何公差(正位度)。

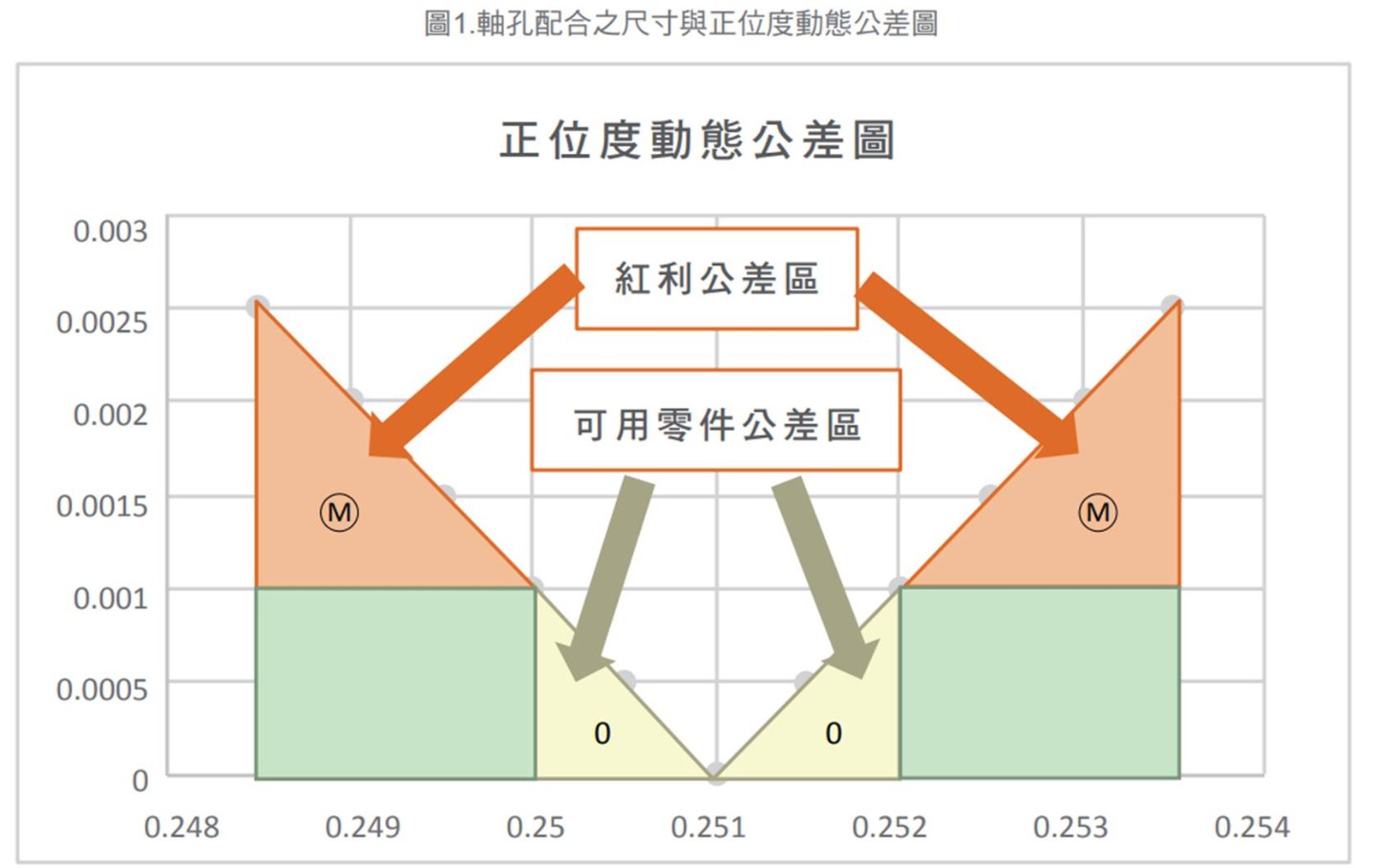

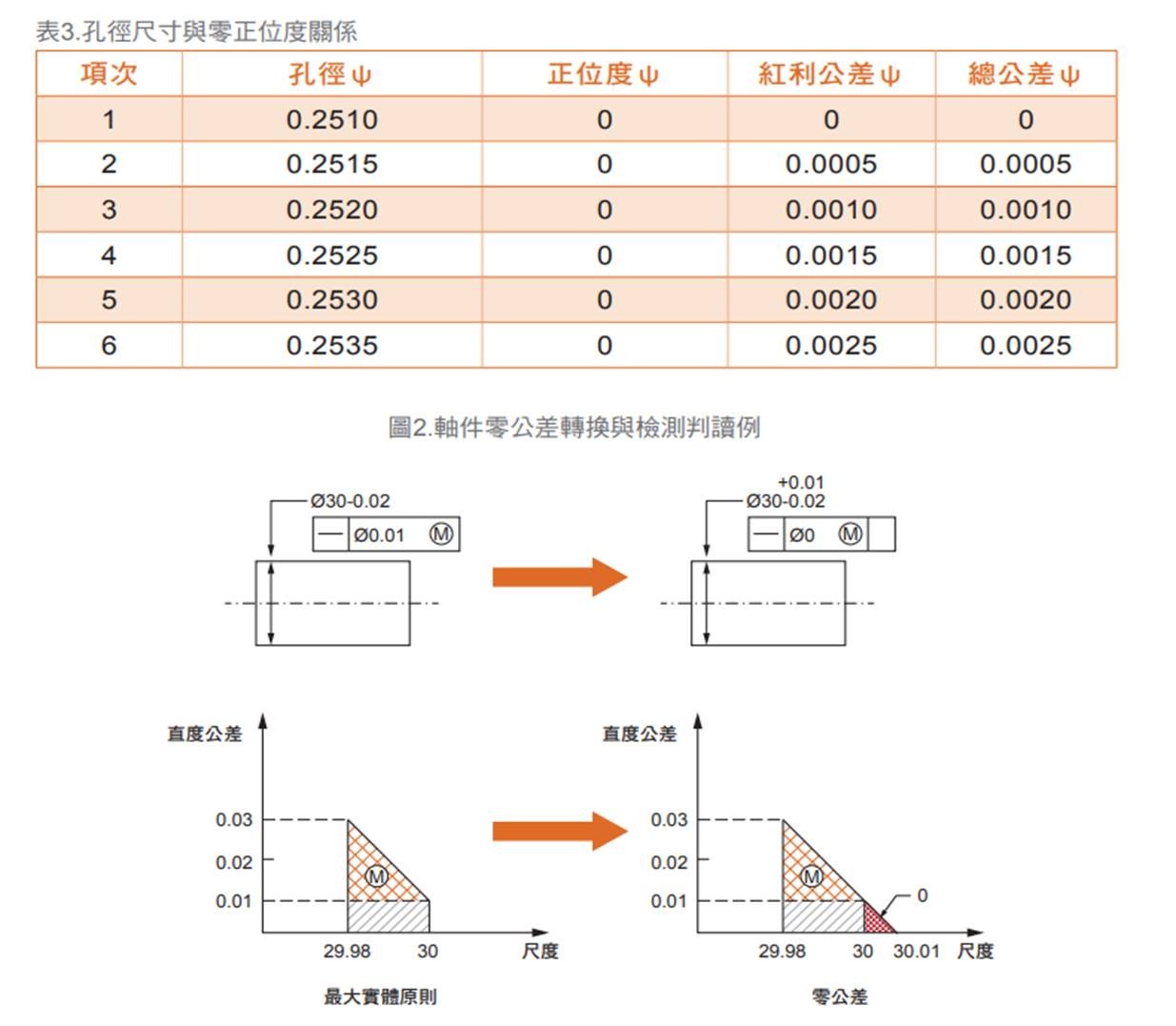

經由軸徑公稱尺寸與公差,設計配合孔 件互換性公差之步驟 已知一軸徑ψ0.2500-0.0015,其正位度為 ψ0.001 ,需設計一孔徑能100% 被軸徑工 件順利組配。假設兩工件長度一樣等長,暫 設尺寸公差值與幾何公差值皆相同,則孔徑 應設計多少才能滿足互換性? (單位inch.) 第一步,數學計算法說明,於虛擬情況 (可達 情況、實效情況Virtual condition,VC)下,軸外 徑在MMC=ψ0.2500+0.0010=ψ0.2510。 同 樣 V C 情況下,孔內徑在MMC=公稱尺 寸-0.0010=0.2510(軸外徑在MMC),則孔內徑在MMC之公稱尺寸=ψ0.2520,得孔徑 ψ0.2520+0.0015,其正位度為ψ0.001 。將軸 徑之外徑尺寸與幾何公差展開如表1(inch.)。 第二步將幾何公差值降為0,即所謂之零 公差,並將等量數值移至尺寸公差上,成為 ψ0.2510-0.0025,其正位度ψ0 ,換言 之;展開後如表2,總公差維持ψ0.0025不 變。 第三步驟即可輕鬆依照軸徑斜率複製翻轉 至右側,如圖1所示,可得組配孔徑之尺寸與 幾何公差數據。另外;如在CAD軟體先將2D 座標以1:1劃好橫軸與縱軸,再於正位度為0 點做一條垂直虛線,最後點選軸件之動態公 差線做鏡射,立可獲得互換性配合孔件之動 態公差線,輕鬆讀出孔徑尺寸與公差。

從圖1橫軸為軸外徑(或孔內徑)尺寸,縱軸 為幾何公差正位度,可讀出孔徑工件之內徑 為ψ0.251~ψ0.2535,其正位度為0~0.0025, 換成製圖標示為ψ0.2510+0.0025,正位度 ψ0 ,展開後如表3。另外;亦可標示為 ψ0.2520+0.0015,正位度ψ0.001 ,尺寸 公差與幾何公差數值均與軸件相同型態(軸徑 ψ0.2500-0.0015,正位度ψ0.001 )。 至於其他如已知孔件公稱尺寸與公差, 可設計配合軸件互換性公差;已知公稱尺寸 與最佳間隙範圍,亦能由孔件設計軸件互換 性公差;已知公稱尺寸與最佳間隙範圍加上 熱效應漲縮尺寸因素,同樣可設計軸孔件互 換性公差;甚至設計便覽欠缺之公差配合等 級,仍可設計軸孔件互換性公差等等情況, 均可參考本例步驟逐一計算,獲得可100%互 換性之配合件尺寸與公差。企業公司可檢視 產品零件之設計圖,利用尺寸公差配合表,

結合幾何公差規範,稍作改進標示,即可達到 互換性。 解析: 1.如檢測數據為ψ29.977,直度ψ0.005, 應判拒收,因尺度已超出公差,雖直度 未達ψ0.01,卻不可將剩餘之ψ0.005移 作尺度公差為ψ29.975ψ30.013而誤判合格。 2.如檢測數據為ψ29.99,直度ψ0.025, 應判拒收,因直度公差最多只能容許 ψ0.02,不可將尺度0.01移作直度公差 增為ψ0.03,猶尚大於ψ0.025。

3.ASME規範特別例外,僅能將幾何公 差量全數移至尺度公差,而幾何公差 標註為零。如同ISO之可逆要求意義 (Reciprocity requirement, )。 4.正確引用零公差可將原本幾何公差合格 而尺度公差卻超出公差外之工件合理化 判為允收,於不增加公差總量情況下, 擴大製作尺度公差範圍,立即驟降工具、模具製作費用,亦同時提高驗收允 收率與組裝效率,減少浪費資源,達到 客戶與承商雙贏局面。 5.ASME圖示直接標註公差範圍,較容易 溝通獲得共識,而ISO可逆要求需客戶 與承商雙方均有正確認知真實含意,才 可避免爭議。

3.ASME規範特別例外,僅能將幾何公 差量全數移至尺度公差,而幾何公差 標註為零。如同ISO之可逆要求意義 (Reciprocity requirement, )。 4.正確引用零公差可將原本幾何公差合格 而尺度公差卻超出公差外之工件合理化 判為允收,於不增加公差總量情況下, 擴大製作尺度公差範圍,立即驟降工具、模具製作費用,亦同時提高驗收允 收率與組裝效率,減少浪費資源,達到 客戶與承商雙贏局面。 5.ASME圖示直接標註公差範圍,較容易 溝通獲得共識,而ISO可逆要求需客戶 與承商雙方均有正確認知真實含意,才 可避免爭議。

業界常見的問題:

替代性零件最大關鍵技術在於瞎猜基準位於何處?

亦不知道公差範圍(上偏偏 下偏差),即使公差加工很精密,卻因孔位偏差,仍然不能組裝。孔位或棒件看得到,量得到,基準系統卻看不到。

* 老闆主管設計師需有此認知與功力,才能生產替代性零件。

圖文參考: 工具機暨零組件公會雜誌2020年5月份NO.120期

如有公差配合相關問題,歡迎來信討論 service@digorlon.com